사람을 위한, 환경을 생각하는

글로벌 수처리기업

이차전지 폐수 연재시리즈의 마지막으로 처리 공정과 국내기업들에 대해 설명하는 시간입니다.

기본적으로 앞선 글에서 이차전지 폐수가 가지는 문제에 대해 설명한 바 있습니다.

이차전지 기술은 현재 진행형으로 발전하는 기술이니 당연히 폐수 관련 처리도 다양한 시도로 발전되고 있습니다. 오늘은 기본적인 염폐수 처리에 좋은 공정과 국내 기업들을 소개합니다.

ZLD는 무방류시스템을 뜻하며, 현재 수처리 시장에서 초순수처럼 고수준에 속하는 기술입니다.

‘아예 방류하지 않겠다’라는 취지를 전제로 하는 기술로 이는 곧 ‘물 재이용을 하겠다’라는 결론을 품고 있는 기술입니다. 하지만, ZLD는 열에너지 사용이 워낙 많고 이산화탄소 배출이 많은 기술입니다.

더욱 발전 된 ZLD방식으로 열에너지 사용을 줄여가며 무방류를 이끄는 것이 가장 이상적인 그림입니다.

지난 칼럼에서 에너지보존 법칙에 의해 담수의 재이용 없이 해양에 방류하는 것이 누적 돼 지구의 전체적인 지하수가 바다로 유입되며 자전축이 뒤틀어지고 인도네시아의 사례처럼 지하수 고갈로 인한 지반침하 > 수도이전의 결과가 나온다고 말씀드린 바 있습니다.

ZLD의 목적은 여러가지 장점을 추구함에 있습니다. 배출허용량을 맞춰 버리겠다가 아닌 오염물질만 남기고 물을 전부 재이용을 해 아예 버리지 않겠다는 취지입니다.

‘염폐수’의 무서운 점은 염이 생태독성을 일으키며 TU수치로 이를 파악하는 것은 민물보다 바다가 훨씬 어렵기 때문입니다. 또한, 신체 영향도에 따른 연구도 많이 미흡합니다.

이차전지는 일부 아프리카 국가에서 코발트를 채취하는데 어린 아이가 노동착취를 당하기도 하며 리튬의 경우도 신체영향에 대한 구체적인 깊은 조사는 연구결과가 미흡합니다.

염은 생태계와 생명에게 미지의 알 수 없는 위험이 따르기에 염폐수에 대해 가장 이상적인 시스템은 ‘ZERO LIQUID’의 ZLD무방류 시스템입니다.

참고문헌 : 문철환, 「무방류 시스템 정책과 기술, 향후 방향」, KOSEN 분석리포트

ZLD는 1970년대 미국의 해양에 위치한 발전소들이 배출하는 고농도의 배연탈황 폐수와 냉각탑 배출수를 규제하려고 적용되었습니다.

발전소가 많아지며 인근 바다의 염농도가 높아짐에 따라 ZLD를 계속 늘려 2008년을 기준 60개/82개소가 설치되었습니다.

ZLD 사용처의 가장 큰 비중은 발전소 > 전자 > 비료 > 화학 공장 > 광산 순입니다.

미국은 최근 바닥재와 비산재 이송수, 배연 수은 제거 시스템에서 배출되는 폐수에 대해 ZLD를 우선적으로 적용하도록 관련 법규를 개정했다고 합니다.

중국은 화학원료를 생산 시 화석연료를 사용하며 주로 석탄 광산에 ZLD를 적용시켜 왔습니다. 광산은 대부분 담수원이 적은 곳에 위치 해 물공급이 힘든 특징을 가지기 때문에 필수적으로 물재이용이 필요하기 때문입니다.

미국처럼 대부분의 발전소에 ZLD가 설치되며 가장 큰 비중을 차지하고 석탄>화학원료 생산기지에도 ZLD가 110~2,300㎥ 규모로 적용되고 있습니다.

일25㎥ 이상의 폐수를 방류하는 섬유 공장은 2015년부터 ZLD 설치를 의무화했습니. 2008년 기준, 29개 염색 공장에 ZLD가 설치 돼 물재이용과 분리 된 염을 회수후 사용합니다.

섬유 공장 외 양조, 알코올 증류, 발전소, 석유화학 공장이 잠재적으로 ZLD를 적용할 수 있는 시장으로 평가받고 있습니다.

기본적인 ZLD의 기술은 ‘열이용 연속공정의 증발기술’을 사용해 왔습니다.

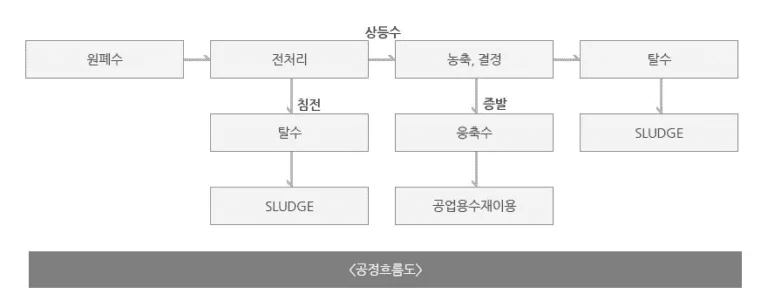

대략적인 ZLD시스템의 공정은 아래와 같습니다. 크게는 전처리 단계와 농축수처리단계의 후처리로 2단계로 볼 수 있습니다.

전처리과정(이온의 스케일제거) > 원수(탈염된 농축수) > 염분농축기(MVC,brine concentrator) > 염분 결정화조(brine crystallize) or 증발연못

출처:Making Waves; Zero liquid discharge for sustainable industrial effluent management, Water (2021), 13, 2852. https://doi.org/10.3390/w1320285

ZLD는 워낙 많은 에너지를 쓰기에 운영비를 절감하려면 결정조에 유입되는 폐수의 양을 줄여야 하며 온실가스 배출이 많기에 이를 줄이려는 다양한 기술들이 ZLD에 병행되어 사용되고 있습니다.

| 기술명 | 장점 | 제한요소 | 에너지소모량 |

| RO 역삼투 | 에너지 사용이 적음 기술 성숙도가 높음 모듈화되어 있음 | 처리 가능한 염분 농도가 낮음 (최대 70,000mg/L) 막오염 발생 | 해수: 2~6 kWh/㎥ 생산수 기수: 1.5~2.5 kWh/㎥ 생산수 |

| ED/EDR 전기투석 | 처리 가능한 염분 농도가 높음 (최대 100,000ppm) 실리카의 농도가 높아도 막오 염 발생이 적음 모듈화되어 있음 | 고염의 폐수를 높은 수준으로 처리하기 위해서는 많은 에너 지와 비용이 소요 전하가 없는 오염물질의 처리가 어려움 | 7~15 kWh/㎥ 원수 (염 농도 15,000 mg/L 이상인 원 수) |

| FO 정삼투 | 처리 가능한 염분 농도가 높음 (최대 200,000ppm) 낮은 온도의 열원도 사용 가능 모듈화되어 있음 | 고염에서도 낮은 투과성 유도용액에서 오염물질 이동에 따른 처리수의 오염 가능성 현장 적용 사례 부족 | 21 kWh/㎥ 원수 (원수의 염 농도가 73,000 mg/L, 회수율 64%인 경우) |

| MD 분리막 | 처리 가능한 염분 농도가 높음 (최대 200,000ppm) 낮은 온도의 열원도 사용 가능 막오염 발생이 적음 모듈화되어 있음 | 낮은 투과성과 회수율 분리막 wetting 시 처리수질 저하 휘발성 오염물질이 존재하면 후 속 처리 필요 현장 적용 사례 부족 | 40~45 kWh/㎥ 생산수 22~67 kWh/㎥ 생산수 |

| MVC 염분 농축기 | 기술 성숙도가 높음 처리 가능한 염분 농도가 높음 (최대 200,000ppm) | 많은 양의 에너지 필요 높은 설치비 및 운영비 높은 온도에서 운전 모듈화되어 있지 않음 | 20~25 kWh/㎥ 원수 28~39 kWh/㎥ 원수 |

출처 : 무방류 시스템 정책과 기술, 향후 방향 | 문철환 (동향보고서) https://kosen.kr/info/kosen/REPORT_0000000001061

출처 : https://www.doosanenerbility.com/heavy_file/business/data/water_epc/Water_plants_10th_Edition_kr.pdf

두산중공업은 중동에 세계최대 담수화 플랜트를 시공하는 능력을 바탕으로 다양한 해수담수화 관련 자체적인 기술을 가졌습니다. 위에 설명한듯 RO기술력의 충분한 경험과 인프라가 있어야 ZLD가 가능하기에 두산은 ZLD도 대용량수주가 가능할 정도의 기술력을 가졌습니다.

일반적으로 무방류 처리 시설은 역삼투압법(RO) 또는 증발법 기술을 기반으로 하며, 발생원 별 폐수의 특성 및 제반 사항을 고려하여 연수화(Softening), 생물학적 처리, MF/UF 등 다양한 폐수처리 공정과 함께 적절히 배치되어 적용됩니다.

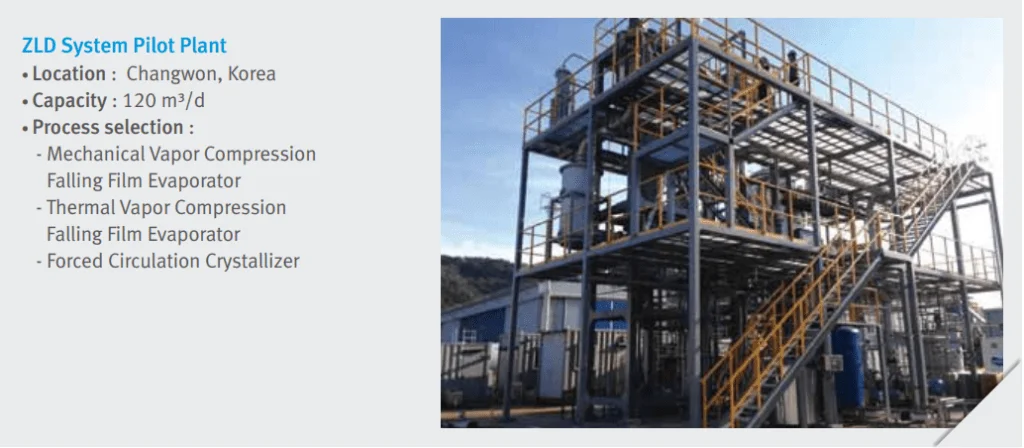

두산중공업은 세계 최대의 해수담수화 공급업체로서 다단증발법(MSF), 다중효용법(MED) 등의 증발 기술 및 역삼투압 공정에 대한 노하우를 바탕으로 무방류 처리 시설 (120m3/d) 개발에 성공하였으며, 4,000 m³/d 이상의 규모로 대용량화를 추진 중에 있습니다. 또한, 국내 최초로 사우디아라비아 석유화학 시설에 무방류 처리 시설 프로젝트를 수행 중입니다.

출처: 웰크론한텍 공식홈페이지 : http://www.hantec.co.kr/html/energy05.asp

웰크론한텍은 이차전지 관련 다양한 기술을 보유한 기업입니다.

리튬추출 설비(농축결정설비)와 리사이클링 설비, 분리막 설비, 폐수처리 설비 등 전분야 설비를 제공합니다.

이차전지의 원료인 리튬과 니켈의 채굴을 위한 결정설비 자원재순환을 위한 리사이클링 설비, 그리고 마지막으로 폐수처리까지의 설비를 제공합니다.

출처 : 키스트이엔지 공식블로그 : https://blog.naver.com/dhsung73/223226796524

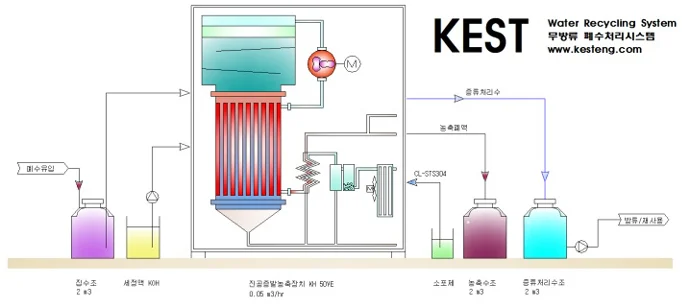

키스트이엔지의 KISTHYDROMAT 진공증발농축 시스템의 가장 뛰어난 특징은 적은 에너지를 필요로 한다는 점입니다. (톤당처리비용 6,000~10,000원)

폐쇄시스템 방식의 열에너지의 제어를 통하여 진공 펌프만을 작동하는데 필요한 전력 이상의 별도의 에너지를 필요로 하지 않습니다.

별도의 열원(전기히터, 가스, 스팀)공급 없이 진공펌프의 작동만으로 폐수를 끓이고 응축시키는 에너지 순환형 시스템으로 폐수의 처리비용은 줄이고 운전비용은 저렴한 증발농축 시스템이라고 설명합니다.

90%의 깨끗한 물을 회수하여 재사용하거나 방류/무방류로 아래와 같은 잇점을 설명합니다.

키스트이엔지의 NMP 솔벤트 재생장치는

이 리튬이온 생산과정의 양극활(양극재)물질 제조시에 사용되는 NMP(N-Methyl-2-Pyrrolidinone) 용제의 비용이 생산원가에 차지하는 비용이 상당합니다.

키스트이엔지의 NMP 솔벤트 재생장치는 NMP 의 회수 공정에의 적용이 가능해 이차전지 공정에서의 원가를 줄이는데 도움을 준다고 합니다.

전처리단계와 후처리단계 2단계로 나눌때는 염폐수의 이온의 스케일링을 제거하는 전처리과정으로 응집-생물학적처리-침전으로 나뉘며, 후처리과정은 원수/농축수를 처리하는 과정으로 한외여과UF-RO역삼투-증발농축 등의 농축수처리 과정을 거칩니다. 후처리에는 다단 역삼투,정삼투,전기투석 등 다양한 방식이 이용될 수 있습니다.

대표적으로 가장 대규모의 ZLD플랜트 수주가 가능한 곳은 두산중공업, 이차전지 전용의 ZLD는 웰크론한텍, 국내 중소기업중엔 증발농축설비ZLD를 서비스하는 키스트이엔지가 있습니다.

무방류시스템은 증발/결정을 통해 원수에서 물을 제거해 남은 고형물을 매립하게 되는데 이 때 발생하는 고형물을 물리적 방법으로 분리하기 위해 사용됩니다. 염폐수에서 나온 일부 물질은 매립되거나 재활용될 수 도 있으며 원심분리기는 SUS316과 텅스텐강 재질이상이 사용됩니다.

Vol.1 새만금 이차전지 폐수정보 인사이트 vol.1 : 보기

Vol.2 이차전지 염폐수란 무엇인가? ARK환경 : 보기

Vol.3 리튬채굴과 환경영향평가 – 이차전지 인사이트vol.3 : 보기

Vol.4 무방류시스템(ZLD)과 이차전지 폐수 – 배경과 장단점 : 보기

Vol.5 이차전지 폐수처리 관련 국내 업체리스트 : 보기